事例

製造業のDXが丸わかり!

自社で完結できるDXからはじめてみよう。

#製造業のDX

#業種別DX

#DX活用例

「工場のDXとか言われても」

「大型の設備を導入するのはすぐにはできない」

「ずっと使い続けている基幹システムに手を加えるのは気が引ける」

製造業のDXというと、大掛かりでかつ長期間の業務改善が思い浮かぶ方も多いのではないでしょうか。よくわからないDXの取り組みのうえに、大掛かりな予算を組んで実行するのは、なかなか決断が難しいと思います。

この記事では、製造業全体の課題を紹介しながらも、実際に小さく始めることができる方法を書いています。

DXに取り組んでみたいけど、どこから始めたらよいか悩んでいる製造業の経営者、DX担当者の方のためになる記事となっていますので、ぜひご一読ください。

製造業のDXとは何か?

DXとIT化の違いについて

中小企業のDXと様々な書籍やメディアでの情報を目にすることがあると思いますが、同時にIT化という言葉も目にすることはあるのではなないでしょうか。

DXとIT化の違いはなにかというと、

- DX

- 会社と戦略と連動した業務改善

- IT化

- 会社の一部の課題を解決するための方法

と定義することができます。

例えば、経理部門のシステムを入れ替える取り組みをする際に、経理部門内での改善施策として実施するのは、IT化。"経理部門も含めた"会社全体の取り組みの一部として、システムを入れ替えるのが、DXです。

製造業はDXで何が変わるのか?

製造業は、日本全体のGDPの2割以上を占めるものづくり大国の象徴的な産業です。

製造業の隆盛が日本を支えてきたと言っても過言ではありません。と同時に激変する経済状況の中で、技術を活かしつつ、デジタル化へのいち早い対応が求められている分野でもあります。自動車、産業用ロボット、半導体、工作機械など目覚ましい進歩を活用していく必要があります。

日本においては、労働人口不足や開発拠点の海外移転などを経て、様々な課題を抱えていますが、DXを推進することで、業務の効率アップや組織改革などを行い同じ生産工程でも利益を最大化できるというメリットがあります。

ものづくり白書に見る製造業が抱える課題とは?

レジリエンス ー サプライチェーンの強化

レジリエンスとは「適応力」とも表現される言葉です。

新型コロナウイルスの感染拡大は、自社のみでなく地域や国をも巻き込んで、サプライチェーンのいかなる地点にも同時多発的に被害や影響を及ぼし得ることが判明しました。

こういった不確実な事態に対応していくことを「レジリエンス強化」と表現します。具体的には、対面業務を可能なかぎりデジタル空間に移行し、出勤などの必要性を減らす工夫もしながら危機時のリソースをいかに確保するのかといった、いわゆる「オールハザード型」の対応も必要になります。

カーボンニュートラルへの対応

カーボン・ニュートラルとは、温室効果ガス排出量のゼロを目指す対策です。

すでに世界各国がカーボン・ニュートラルへの対応を表明しており、その実現に向けたさまざまな取り組みを進めています。サプライチェーン全体でのカーボンニュートラルを目指して取り組むグローバル企業が現れ始めました。

投資・資金供給分野においても、環境問題への取り組みを積極的に判断するグリーンファイナンスの手法を取り入れていて、国内の製造業はカーボン・ニュートラルに対応を進めていきやすい環境が徐々に整ってきています。

デジタル(DX)への取り組みを強化

不確実な事態に対して、製造業は「危機を敏感に感知し、適切なタイミングで組織を再編成して、新たな組織への変容を実現できる企業」を目指すべきだと考えられています。その手法として提唱されているのが、DXです。

多くのデジタルツールが市場にあふれるなか、製造業では全体のバリューチェーンにおいて自社がどの役割を担っていて、そこで管理すべきデータを把握する必要があります。

現在、機械や装置と言われるハードウェアが担っている制御機能をクラウド化し、生産から供給までの計画を情報技術と融合することができれば、現在の市場の勢力図が変わる可能性があると予測されています。

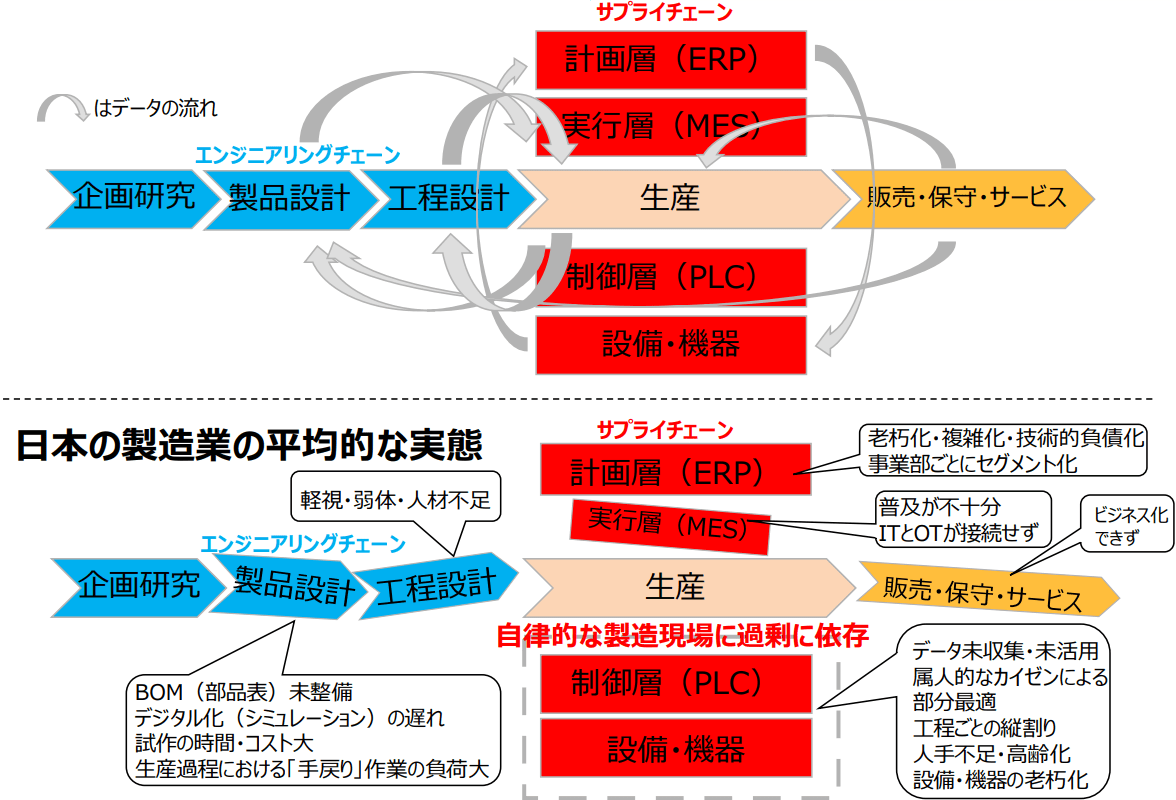

製造業におけるデジタル化のあるべき姿

引用:経済産業省製造産業局「製造業を巡る動向と今後の課題」

| 30ページより抜粋「製造業におけるデジタル化のあるべき姿」

製造業のためのテクノロジー

IoT(Internet of Things)

- インターネットを介して離れているモノを制御する「遠隔制御」

- インターネットを介して離れているモノを監視する「遠隔監視」

- インターネットを介して離れているモノ同士を通信する「データ送受信」

これらの技術の導入が製造業にもたらすメリットは「リモートで機器の状態を確認」「異常があれば停止などの制御」「機器同士から得られるデータの送受信」です。

AIの活用

AIは日々進化を遂げ、いまのAIの特徴は「学習」と言われています。

その真価は、ロボットやIoTなどと組み合わさったときに発揮され、例えば、ロボット分野なら自動で配膳するロボットやペットロボットなど、日常的に我々が触れる機会も増えました。

では、製造業でのAIの活用はどのようなものでしょうか。先に触れたIoTとの併用により、製造業の現場では以下のような活用が進むと考えられています。

生産管理の自動化

これまで人の目でチェックしないとできなかった作業をAIが覚え、それをIoTが組み込まれた機器が管理していくという世界へと変容しているのです。

機器の状態を自動検知

専門のメンテナンス業者が、定期的に行っていた業務を機械が自ら検知し、異常があったら知らせることが可能となります。

映像解析による接近アラーム発報

AIとカメラ(映像)が組み合わさった技術です。

危険を伴う現場では、従来は工場内で立ち入り禁止のエリアを設定したり警報を出したりして作業者の安全を担保してきましたが、この技術を使えば危険エリアに踏み込みそうな人が映像に映った瞬間に自動で警告アラームが発せられます。

作業員の動線を最適化

映像やIoTを組み合わせた技術で、歩留まりが発生している生産エリアや従業員の動線にロスが目立つエリアを特定し、それを最適化することで作業効率を上げます。

搬送の自動運行による作業最適化

工場内での搬送者の自動運転により、工場間で製造物を運んだり工場内での物品の搬送を自動で行ったりができるようになります。例えば、Amazonの工場では、物品の棚をロボットで移動することで作業の最適化を図っています。

このように、AIやIoTの技術を利用すれば、人員不足解消や技術の継承をサポートできます。人が介在しなくても工場がまわる仕組みを作るのが製造業におけるDXの基本です。

業務管理ツール

IoTやAIなどの活用にはハードルが高い場合も考えられるので、まずは、社内でDXの経験を積むには業務管理ツールの導入をおすすめします。

例えば、経理部門の会計システムを導入する。人事部門の採用システムを導入する。労務部門のシフト管理システムを導入するなどをして、自社内で完結するDXへの取り組みを実施することで、より複雑なシステム導入へステップアップすることが可能となります。

製造業のDX活用事例(3選)

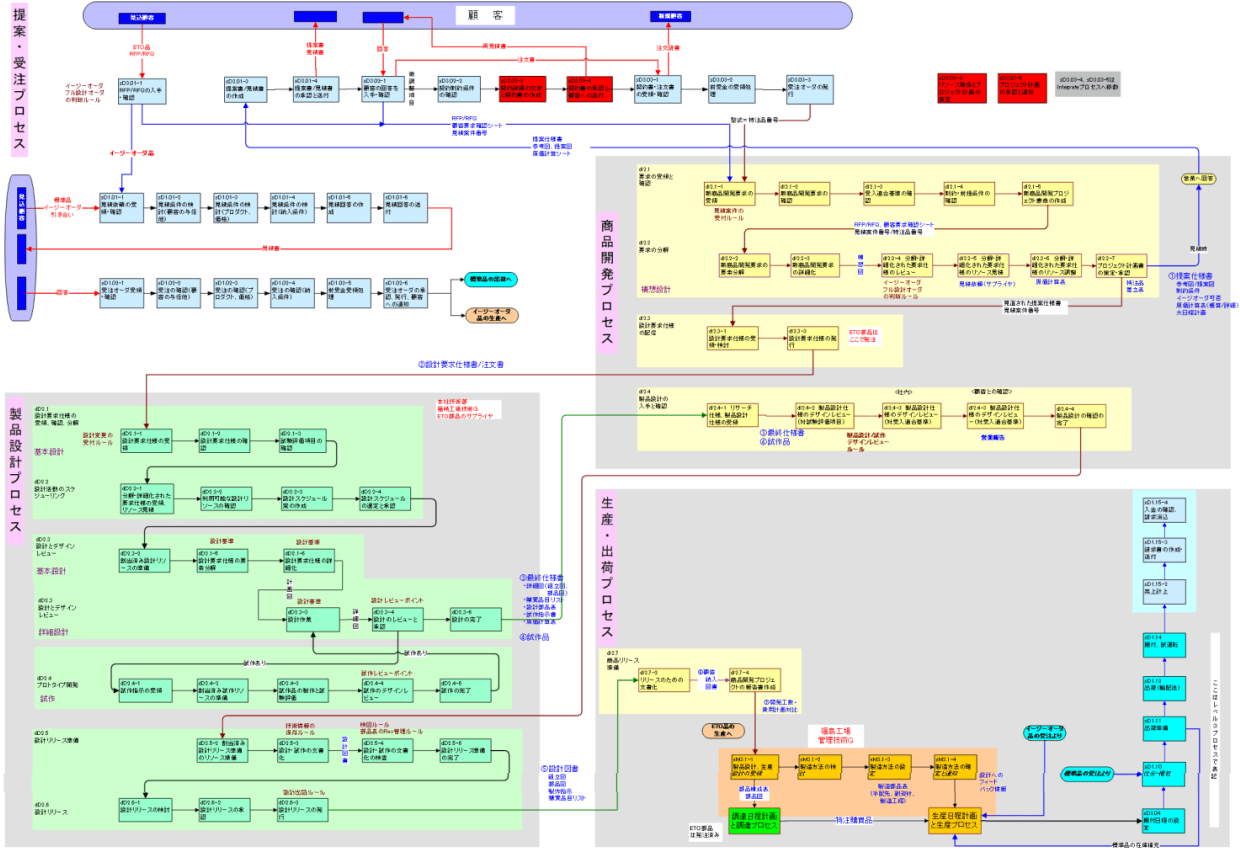

株式会社今野製作所「プロセス参照モデル」

| 背景・課題 | 事業のスタイルをオーダーメイド型に移行し、高付加価値化へのシフトを検討していたが、社内の各組織において、個別受注への対応力不足、負荷集中、納期遅れなどが相次いだ。 |

|---|---|

| 解決策 |

|

成果

- ほぼ生産現場の職人と営業だけの力で自社が成り立ってきたことが分かり、事業の高付加価値化に向けて製品設計・生産設計への注力にシフトするきっかけとなった。

- 設計業務と調達業務の間、在庫管理とエンジニアリングと販売管理の間など、部署間に人力でデータを転記するプロセスがあることが分かり、必要なデータを自動流用する改善につながった。

- 自社の生産形態を含めた整理を行うことで、生産形態の特性に合わせて既存事業の位置づけを変えたり、従来着手できていなかったビジネスを取り込むことが可能になった。

引用:「製造業DX取組事例集」

| 3ページより抜粋「業務プロセスの全体フローを可視化」

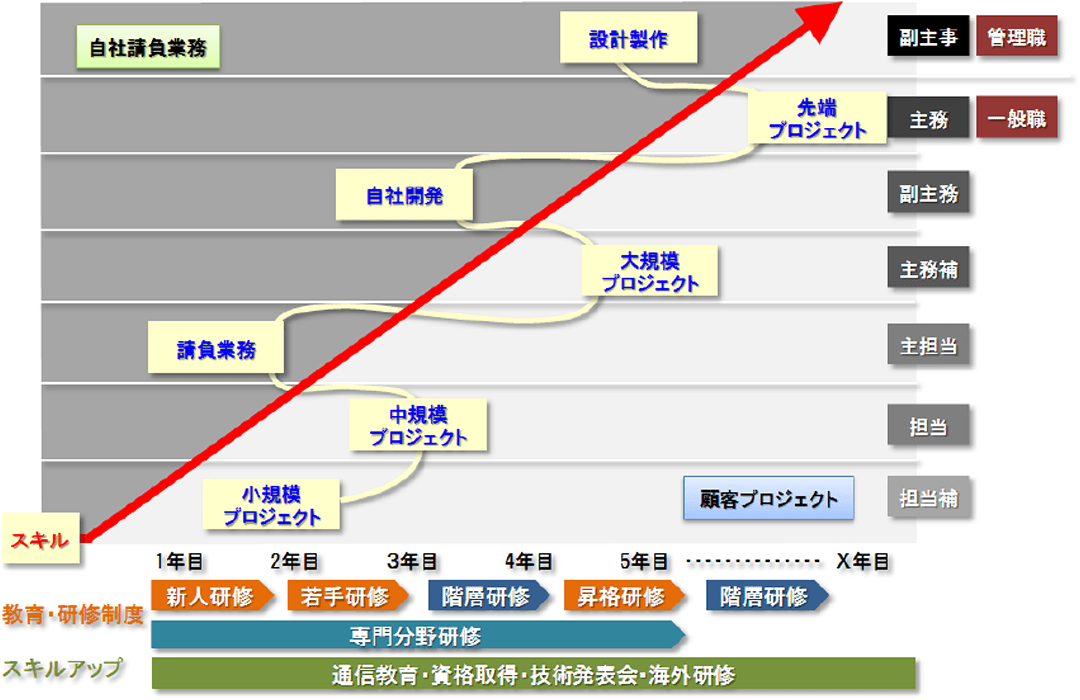

三和工機株式会社 (現:株式会社アビリカ)「社内人材育成による設計力強化」

| 背景・課題 |

|

|---|---|

| 解決策 | 自社のエンジニア人材を他企業に派遣する事業と、設計・開発の請負事業を行い、自社の持つエンジニアリングチェーン上の業務への知見、ノウハウを提供している。 |

成果

顧客メーカーが直面している短納期化、グローバル化などの変化に合わせ、ツールや人材を柔軟に対応させることで、様々な業界や企業の顧客ニーズを満たすことができている。

人材育成のロードマップ

引用:「製造業DX取組事例集」

| 19ページより抜粋「三和工機株式会社 社内人材育成による設計力強化」

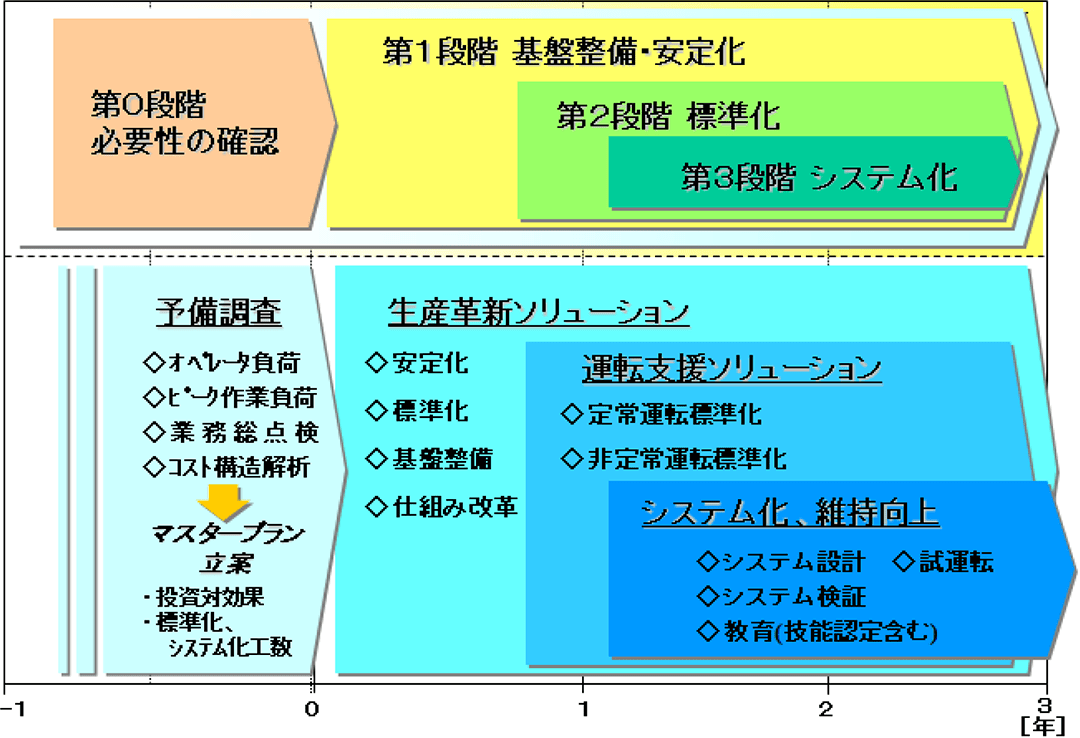

株式会社ダイセル 「ダイセル式生産革新」

| 背景・課題 |

|

|---|---|

| 解決策 | 下記のステップで展開した。

|

成果

- 製造プロセスにおける品質向上、安全性強化、コスト削減、標準化を確立し、「ダイセル式生産革新」として仕組み化した。他の製造業企業へのライセンス供与を行い、広く普及・活用されるようになった。

- 製造プロセスを確立したことで、要求品質の高いグローバル企業など、新規顧客の開拓につながった。

- 「生産革新(プロダクションイノベーション)」で固定費を削減、「プロセスイノベーション」で変動費を削減、その後「プロダクトイノベーション」で利益を創出、というステップで経営戦略を立てることで、製品競争力を維持する原動力になっている。

ダイセル式生産革新の段階的アプローチ

引用:「製造業DX取組事例集」

| 25ページより抜粋「ダイセル式生産革新の段階的アプローチ」

その他の事例

経済産業省がまとめている製造業DX取組事例集をご覧ください。

https://www.meti.go.jp/meti_lib/report/2019FY/000312.pdf![]()

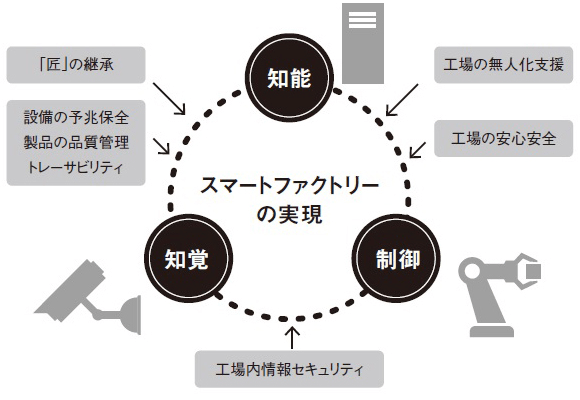

製造業A社「スマートファクトリー化」

こちらは、私が実際に関わった事例になります。

| 背景・課題 |

|

|---|---|

| 解決策 |

|

成果

- 工場での入庫・出庫作業が即座にシステムと連携することで、在庫管理などの日々の作業が簡素化。

- 人員配置を入庫に合わせて最適化することで、業務効率の大幅な改善ができた。

- アプリ開発をしたことにより、端末が故障しても即座に別機器で対応。業務が遅延することが大幅に減った。

引用:日刊工業新聞 【電子版】スマートファクトリー実現に向けた日本の取り組み

| 「スマートファクトリー概念図」

製造業のDXを進めるための5ステップ

STEP1. 中期的な視点での計画を策定

製造業において、中期計画の策定は非常に重要です。その理由は、自社内で完結することとサプライチェーン全体の変化への対応が求められるからです。

中期計画を策定してDXを少しずつ推進し、サプライチェーン全体の変化にも即座に対応をする必要があります。

また、製造業のDXの場合には半年から1年ほど、場合によってはそれ以上の期間を1つのプロジェクトに費やす場合があるので、中期的な視点でぶれない指針を持っておく必要があります。

STEP2. 現在の課題を洗い出す

中期計画を策定したうえで、その目指す姿と現実のギャップを課題として洗い出す必要があります。

課題を洗い出す際には、経営計画とリンクして進める必要があるので、付箋などを使いロジックツリーを作ることを推奨します。

また、現在の業務フローを可視化することで、改善点が見つかるだけでなくスキルの標準化も期待できます。業務フローを書くこともおすすめします。

STEP3. DX化することで実現したいことの浸透と明確化

上記で課題と業務フローなどの可視化が明確になったら、DXを進めるうえでのアクションプランを作る必要があります。

TOYOTAが推奨するような小さな改善を各現場で起こしていくことです。

その際に、改善意識を持ってもらうために、各現場にはDX後の会社の姿を粘り強く伝えて、浸透させていく必要があります。

STEP4. 経営課題に合わせて課題と要望の優先順位をつける

アクションプランが上がってきたら、経営課題や現場での要望の強さなどを加味して、優先順位をつけていく必要があります。

すべての改善を同時に進めることは難しいので、まずは自社で完結できるところから小さく始めて、成功体験を積んでいくことがポイントです。

STEP5. 業務管理などの取り組みやすいところから始める

自社での業務管理などの優先順位を決めたら、現場での取り組みをスタートするフェーズです。

どのサービスがいいのかなどを悩むことがあると思いますが、以下の3点を基準に選ぶことをおすすめします。

- 無料お試しができるか

- 他部署のITサービスと連携できるか

- 補助金が活用できるか

そして、いちばん重要な選定の基準は「現場が楽になる」と感じてもらうことなので、現場の方の意見も聞きながら、DXの取り組みを始めていきましょう。

サプライチェーンDX化への対策

製造業において生産者が作る製品が顧客に届くまでのプロセスは、以下の流れになっています。

- 原材料や部品の調達

- 生産

- 物流

- 販売

このサプライチェーン全体がDX化していくときに対策も必要になります。これまでは、人の手で賄っていたり、経験則で行ってきましたが、DX分野では、この流れにもメスが入ってきました。

製造業DXにおいては、大きな変化となりますので、以下のような対策をしていきましょう。

- サプライチェーン全体の可視化

- 他の事業者との連携

- サプライチェーンシステム導入によりデジタルでの生産管理

こうした対策をしていくことで、急な変化にも耐えられるものになります。

まとめ

いかがでしたでしょうか。

製造業の方々向けにDXのポイントをお伝えしてきました。

事例でも触れているとおり、製造業のDXというと他の業種に比べて大掛かりな取り組みと思われがちですが、まずは、経営戦略にリンクした形で自社で業務部門の改善など小さく始めてみることで、社内にDXの経験値を積むことができます。

経験を積むことで、本格的なDXの取り組みにも対応できるように組織が強くなりますので、まずは、取り組みやすい一部の部署からはじめてみてはいかがでしょうか。

この記事の著者

日淺 光博

DX専門コンサルティングファーム・株式会社日淺代表取締役社長。DXコンサルタント。2012年に起業。財団法人九州経済調査協会アドバイザー、三越伊勢丹グループ会社顧問などを歴任。DXコンサルタントとして、直近2年間で50社以上のDXプロジェクトに関わり、現在に至る。

著書に「難しいことはもういいんでDXがうまくいく方法だけ教えてください![]() 」がある。

」がある。